| 技术名称 | 技术参数 | |

| 工作台尺寸 | 800×320mm | |

| 行程 | X轴/快速进给 | 510mm/15M |

| Y轴/快速进给 | 350mm/15M | |

| Z轴/快速进给 | 400mm/10M | |

| 主轴最高转速 | 8000rpm | |

| 刀柄形式 | BT40-120mm | |

| 切削进给速度 | 1~8000mm/min | |

| T形槽数×槽宽 | 3×14mm | |

| T形槽间距 | 110mm | |

| 主轴端部到工作台距离 | 70-470mm | |

| 主轴中心至立柱距离 | 375mm | |

| 工作台最大承重 | 300kg | |

| 最小设定单位 | 0.001mm | |

| 重复定位精度 | ≤±0.0075mm | |

| 定位精度 | ≤±0.01mm | |

| 主轴伺服电机 | (3.7/5.5kw/30min) | |

| 气源压力 | 5~7kgf/cm2 | |

| 刀库形式/数量 | 斗笠式/12把 | |

| 机床外形尺寸 | 2000×1720×2500mm | |

| 重量 | 约2600kg | |

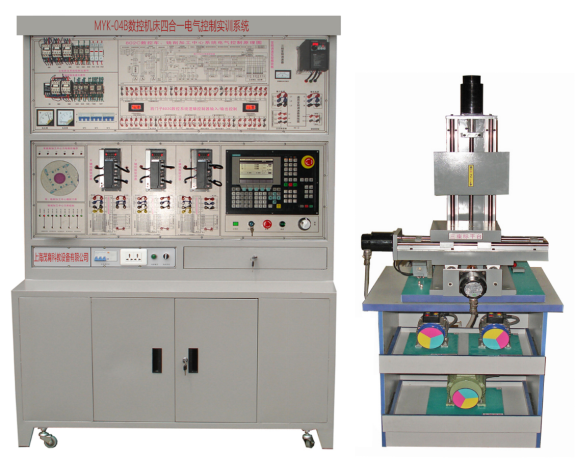

| 工作台面积 | 400×240mm |

| T型槽 | 10×3 |

| 工作台最大承重 | 30Kg |

| X向行程/导轨形式 | 220mm/线轨 |

| Y向行程/导轨形式 | 160mm/线轨 |

| Z向行程/导轨形式 | 170mm/线轨 |

| X/Y/Z向快速移动速度 | 伺服:3m/min |

| 主轴鼻端距工作台面距离 | 70~240mm |

| 主轴中心距立柱导轨面距离 | 243mm |

| 主轴电机功率 | 0.55Kw |

| 主轴转速(变频) | 100-2800rpm(无级调速) |

| 选用刀具直径范围 | 1-16mm |

| 刀柄形式 | BT30 |

| 定位精度 | ±0.01mm |

| 重复定位精度 | ±0.008mm |

| 数控系统控制轴数 | 3轴 |

| 机床外形尺寸(长宽高) 重量 | 1100×960×1550mm 癒g |

品牌理念

品牌理念  标准流程

标准流程  有效沟通

有效沟通 专业管理

专业管理 优秀团队

优秀团队 品质保证

品质保证 无忧售后

无忧售后 销售中心:河北省廊坊市大城县权村镇东汪村 业务电话:13643166905 公司邮箱:411130512@qq.com 冀ICP备18036482号-1 号 |